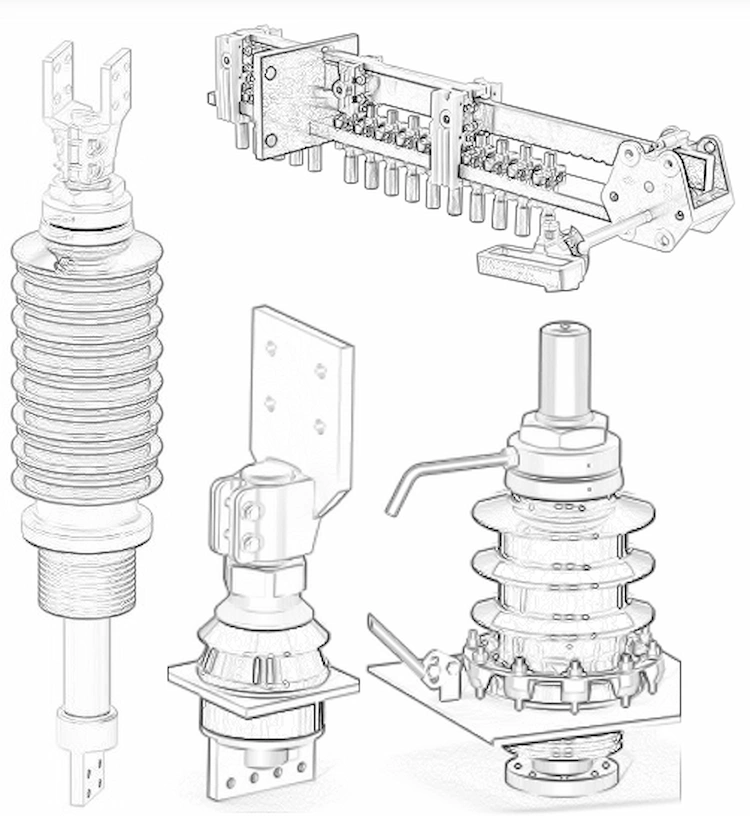

Komponenten für Transformatoren

Aus ausgewählten Rohstoffen samt deren von Natur aus inhärenten Eigenschaften, werden über wohl durchdachte und stabile Prozesse Halbzeuge hergestellt, welche wir mit unseren Ideen und Ressourcen zunächst zu Einzelteile fertigen, um sie dann zu Komponenten zu montieren. Unsere Komponenten unterstützen die Energieübertragung und schaffen so Nutzen und Wert für die Menschheit.

Der Isolator

Durchführungsisolatoren können aus verschiedenen Materialien wie Porzellan, Glas, Epoxidharz oder Glasfaserverstärkte Kunststoffe hergestellt werden. Alle haben je nach Anwendungsfall ihre Vor- und Nachteile. Das am meisten verwendete Material ist Porzellan. Die Hauptbestandteile sind: Kaolin, Ton, Quarz, Feldspat, Dolomit, Kalkspat, Kreide. Insbesondere der hohe Quarzgehalt in Verbindung mit den anderen Rohstoffen gibt Isolatoren hohe Festigkeitswerte und Verschleißbeständigkeit.

Zunächst werden die Hartstoffe in Trommelmühlen zusammen mit Wasser fein gemahlen. Danach werden die plastischen Rohstoffe hinzugefügt und vermischt und in Kammerfiltern verpresst. In einer Vakuumstrangpresse werden die Massekuchen zu einem Massestrang verarbeitet, wobei die Masse gleichzeitig durch Vakuum von eingeschlossener Luft befreit wird.

In weiteren Arbeitsschritten wie Drehen mittels Schablonen, Trocknung, Glühbrand, Glasieren und Glattbrand entsteht nach und nach das fertige Produkt.

Der Leiter

Der stromführende Teil einer Durchführung (Leiter) wird vorwiegend aus Materialien mit hoher Leitfähigkeit wie Aluminium, Messing und insbesondere bei größeren Leitungsquerschnitten Kupfer verwendet. Kupfer ist nach Silber jenes Metall welches die höchste elektrische Leitfähigkeit aufweist.

Die Kupfergewinnung erfolgt aus verschiedenen Erzen. Diese werden zunächst sehr fein gemahlen. Die Erzanreicherung zu Kupferkonzentraten erfolgt nach dem Verfahren der Schwimmaufbereitung (Flotation). Dabei werden Mineralien in einer Erztrübe aufgrund unterschiedlicher Oberflächeneigenschaften voneinander getrennt. Dazu wird feingemahlenes Roherz in Wasser aufgeschlämmt, dem bestimmte, die Benetzbarkeit der Mineralien beeinflussende Chemikalien und Schaumbildner zugesetzt werden. Auf diese Weise erhält man Erzkonzentrate, deren Kupfergehalt zwischen 20 und 30 % liegt. Dann wird Rohkupfer durch Rösten gewonnen, welches in einer anschließenden elektrolytischen Raffination gereinigt und so zu Reinkupfer wird. In weiterer Folge wird durch verschiedene Fertigungstechniken das Kupfer zu Halbzeuge wie Blöcke, Bleche, Platten, Stangen etc. umgeformt. Aus den Halbzeuge werden wiederum durch vorwiegend Spanabhebende Fertigungsverfahren wie Sägen, mechanische Bearbeitung, Sandstrahlen, Stanzen, Schmieden etc. der Bolzen (Leiter) hergestellt.

Die Durchführung

Wenngleich Leiter, Isolator und die Fahne einer Durchführung die wichtigsten Teile sind, besteht diese natürlich noch aus diversen anderen Teilen. Die Zusammensetzung der Teile wird unter Berücksichtigung der Kunden- und relevanten Normanforderungen in der Entwicklungs- und Konstruktionsphase durchgeführt. Sind die Teile entwickelt, Halbzeuge beschafft und die Produktion durchgeführt, so werden die Teile in einer finalen Montage zu einer Durchführung oder einer anderen Komponente zusammengesetzt, sorgfältig verpackt und an unsere Kunde versandt.

Unsere Expertise

mit uns haben Sie einen ganzheitlichen Partner an Ihrer Seite der sämtliche Anforderungen an die Produkte und deren Herstellungsprozesse vom Rohstoff weg bis hin zum Einsatz im Feld und darüber hinaus beherrscht.